詳細介紹

一、技術優勢

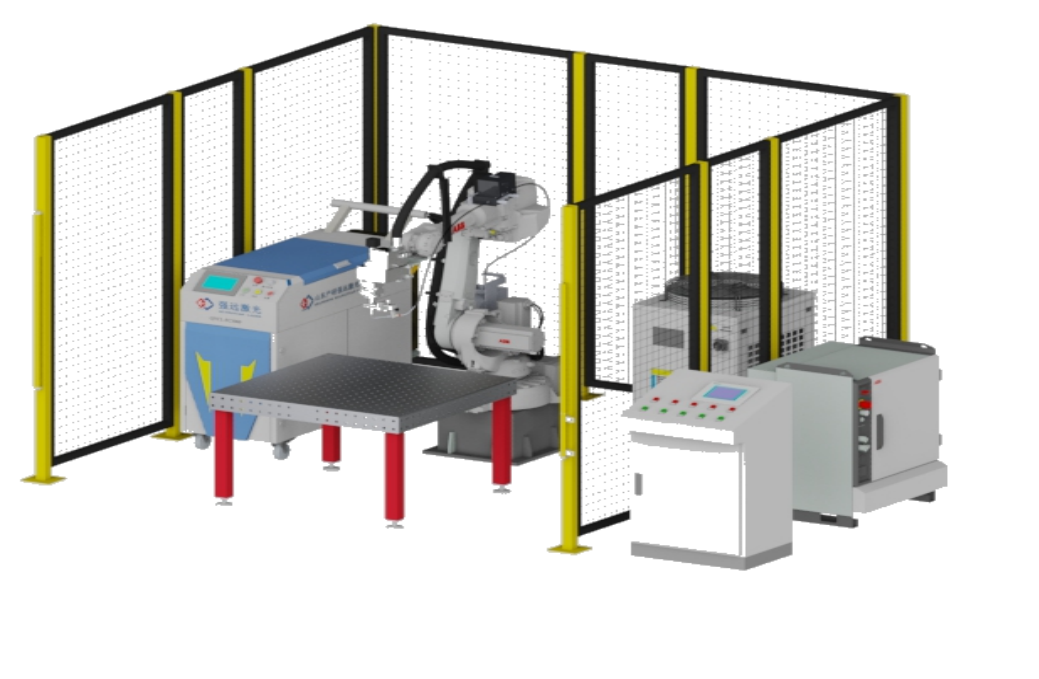

1.高精度與一致性

磨床和立式加工中心本身具備微米級加工精度,搭配機器人自動化上下料可消除人為誤差,尤其適合高精度零部件(如航空航天葉片、精密模具等)的批量生產。

2.效率提升

機器人24小時連續作業,減少機床待機時間,加工節拍穩定,生產效率提升30%-50%(根據工件復雜度而異)。

立式加工中心的多軸聯動能力結合機器人可實現多工序集成(如上下料、翻轉、檢測),減少中轉時間。

3.柔性化生產

通過機器人程序快速切換(或視覺引導),同一系統可適應多品種、小批量訂單,滿足汽車、3C等行業快速換產需求。模塊化設計支持未來擴展(如增加AGV物流或協作機器人)。

4.成本優化

1)減少人工依賴,長期降低勞動力成本;

2)通過精準控制減少材料浪費(如磨床的砂輪損耗優化)。

5.安全與可靠性

1)機器人替代人工處理重型工件(如汽車輪轂)或危險工序(如高溫件),降低工傷風險;

2)配備力控傳感器和防撞系統,保障設備安全。

二、重點應用行業

1.汽車制造

應用場景:發動機缸體、變速箱齒輪、剎車盤等高精度部件的磨削與銑削加工。

需求驅動:新能源汽車對輕量化零部件(如鋁合金電機殼)的加工需求激增。

2.航空航天

典型工件:渦輪葉片、起落架等高溫合金件,依賴磨床精密拋光與加工中心的五軸聯動。

趨勢:復合材料的自動化加工需求上升。

3.能源裝備

案例:風電齒輪箱、液壓閥塊的批量加工,機器人可處理大尺寸工件(需大負載機型)。

4.模具行業

優勢:自動化系統解決模具鋼等高硬度材料加工中的重復定位問題。

三、市場前景分析

1.增長驅動因素

勞動力短缺與成本上升:中國制造業工人平均工資年增8%-10%,倒逼企業自動化改造。

工業4.0政策支持:各國政府對智能制造的補貼(如中國“十四五”智能制造規劃)加速滲透率提升。

技術成熟:協作機器人的普及降低了自動化門檻,力控技術進一步擴展應用場景。

2.挑戰

初期投資高:一套中型自動化單元(磨床/加工中心+機器人)成本較高,中小企業決策周期長。

工藝適配復雜性:異形工件(如曲面葉片)的上下料需定制夾具或3D視覺輔助,實施難度較高。

3.未來趨勢

數字孿生與AI優化:通過虛擬調試縮短部署時間,AI算法預測刀具磨損并優化機器人路徑。

人機協作升級:輕量化機器人直接參與精密裝配(如腕部搭載電主軸)。

細分領域爆發:半導體設備、醫療植入物加工將成為新增長點。

四、建議落地策略

優先場景:從重復性高、工傷風險大的工序(如重型工件搬運)切入,ROI回報周期更短。

供應商選擇:關注具備機床-機器人協同控制能力的系統集成商(如德瑪吉+庫卡方案)。

分階段實施:先單機自動化,再逐步連接MES系統實現全車間智能化。

該技術組合在高端制造業中的滲透率預計未來5年將以年均15%-20%增長,尤其在新能源汽車和航空航天領域將成為標配。企業需結合自身工藝痛點,選擇柔性化與精度平衡的解決方案。

上一頁: 復合激光清洗機

下一頁: 磨床/立式加工中心、機器人自動上下料裝備

產品詢價

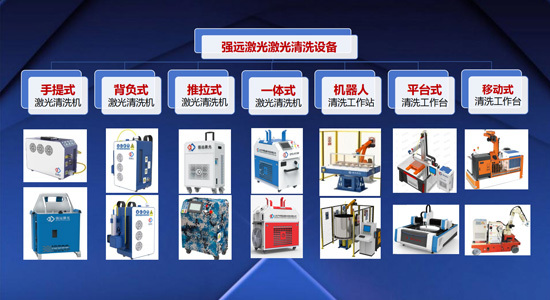

激光清洗?焊接設備解決方案

公司具備激光設備系統設計、集成能力,可實現各種應用場景自動化操作,針對不同客戶應用需求,可定制設計、開發出移動式清洗/焊接平臺、龍門式激光清洗/焊接成套生產線,攻克大幅面、自動化、高精度的協同運動技術,解決行業清洗/焊接難題,開發設備指標、性能達到國內優秀水平,多項重大研究成果填補國內空白。

我們愿與國內外的各界朋友加強交流、合作共進!